问题的引出

在某些应用领域中,直线电机驱动并不是用来控制精确的位置,而是调整工业过程的压力、流量和力等,如压缩机。位置只在底层控制中需要,而上层闭环控制量是力。在这个特殊的应用场合,没有线性位置传感器进行直线电机驱动几乎是不可能的,但采用精度在10um~50μm的标准传感器非常昂贵。此时,精度为200μm~1mm的线性传感器是完全可以满足要求的。类似精度的位置传感器可以用两个低成本霍尔互感元件、安装接口和一小块pcb板设计而成。为了控制直线电机的驱动,永磁体必须在电机线圈外部提供一个正弦磁场。大多数情况下,正弦磁场可以通过在一定距离范围内放置一个小的位置传感器检测。传感器可以装在磁体和线圈附近,并且不需要传统线性传感器的轴所占的空间。

传感器设计

利用两个安装在霍尔传感元件测量磁场时,必须将传感器件安装在磁体的有效距离内(如图1所示)。这样可以得到两个相位相差90°的正弦波,如图2所示。利用这些信号可以控制运动的方向。

测量采用了一款易于安装的集成传感器件(见图3)。包括电流源在内的霍尔传感器件输出已在封装内部进行了放大。只有通道a和b的两路测量信号需要与变流器输入端进行接口设计,可由两个输出不同的运算放大器(a和b)实现。这样做是为了减少电磁接口。另外,还有两个运放校正传感器的偏移。另一运放提供的恒定电压作为运放a和b的共模输入,该电压的值为传感器电源的一半。完整的电路图见图3。

传感器的改进

传感器的工作性能可以通过测量磁场相对于电枢的位置进行测试,见图4。1#信号为正弦信号(2#)的测量结果,二者的差如图中3#线所示。

为了验证传感器在直线电机闭环控制中的应用,将图10右侧所示的小传感器安装在电机上。

将所得的位置信号与精度为10μm的光电线性传感器所得参考信号进行比较,如图5。2#和1#线表示两个测量信号,3#线为二者误差。在整个测量过程内,位置的绝对误差非常小。

传感器的优化

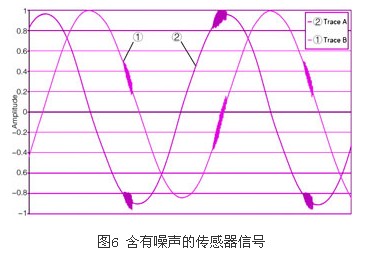

正如图2所示,电场旋转一周内正弦信号中会出现两次大的噪声干扰(图6)。

这是最靠近传感器的线圈中流过的大电流引起的。为了得到更好的位置信号,可以对该信号进行滤波减少干扰。

若正弦信号中夹杂的噪声可以做到最小,传感器的性能便可得到优化。此过程可通过三步实现。首先,铺铜的pcb板盒可以屏蔽整个传感器,然后,利用双绞电缆代替普通电缆,将传感器和变流器连接。

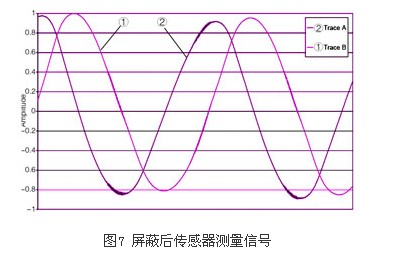

图7所示为屏蔽后的传感器所测得的正弦信号。很明显信号的干扰降低了。与图6相比,叠加噪声的幅值大大减小了,但对无振动的直线电机而言信号还不够准确。

因为模拟电路是接口部分的薄弱环节,在优化过程的第二步中减少了模拟电路,而用可编程器件代替。上文中所提到的用于传感器校准和偏移量校正的模拟器件可以省去。新传感器的原理框图如图8所示。

该传感器的优势是内部数字信号处理器,它提高了传感器的精度并且减少了模拟零漂、温度偏移和机械压力对数学运算的影响。另外,该传感器具有eeprom存储器和对其编程所用的串行通信接口。这样,不需改变pcb上的电阻就可以进行校准。对已经安装的传感器,不需拆卸即可修改其参数。

对新传感器优化的最后一步是减小pcb板的尺寸。为此采用了4层的pcb板。与2层pcb板相比,4层pcb价格略高,但在emc兼容方面有很大优势,因此不再需要昂贵的传感器屏蔽盒。所以,总的说来4层pcb板更经济。

图9是新传感器的功能图。原来的5个运算放大器中有3个可以省去,而性能仍与之前相同。省去的器件使pcb板的尺寸进一步减小,只有原来的40%。图10是两个传感器的比较。

测量

优化后传感器的测量结果如图11所示。1#曲线表示位置,2#曲线表示用高精度光耦位置传感器测得的参考位置,二者已无法区分。与图5不同,位置误差放大后以百分比表示,如图11中3#曲线。优化后传感器的位置误差减小为1.6%,足以应用在上文所说的场合。

结语

文中定制位置传感器测量结果说明,底层位置控制环中使用足够精度的低成本位置传感器是可能的。该传感器可以安装在永磁直线电机内部,而不占用额外的空间。与商业光耦位置传感器相比,该传感器的成本低很多。