LED的生产因为其体积小等特殊因素对生产环境提出了新的要求,传统的LED生产在焊线这一块主要靠人工和显微镜来观看和焊接,对人的依赖性比较强,因为长时间的工作人眼也容易疲劳。

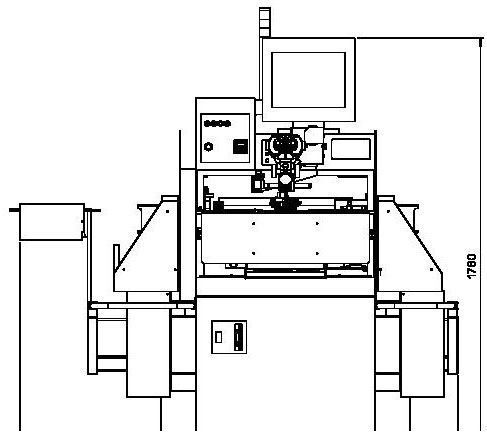

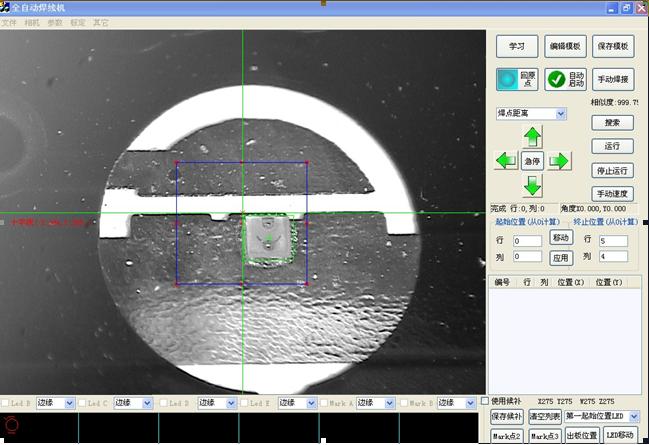

针对这些缺点,创科公司提出了用机器视觉代替人的眼睛和大脑的技术方案,特别开发了矩阵分布式LED全自动焊线CCD视觉定位系统,该系统主要用于矩阵分布LED电路板的焊线,硬件框架如上图,采用CK-30S(30万有效像素)CCD相机和7.5—35倍放大镜头(可根据要求选择),通过相机拍照所取得的图像进行图像处理,识别出需要焊接的晶片的位置以及角度等参数,通过CK-1004四轴运动控制卡发送指定脉冲驱动伺服马达到达指定位置,实现精确焊接。图像识别主要运用的创科图像库CKVision的几何模板匹配功能,识别精度高达亚像素,识别消耗时间只需几个毫秒到十几个毫秒,大大节省了工作时间和人工成本,这是企业创造利润的前提条件。视觉系统如下图所示:

简洁友好而又功能强大的软件操作界面,容易上手,主要通过定位电路板上的四个Marker标志点计算出矩阵分布的其他各个LED焊盘点,控制XY移动平台将每个焊盘点精准移动到焊头中心位置,实施焊接。

传统的视觉系统只提供单个模板学习功能,在光线变化或者工作台抖动以及其他一些对图像拍照造成影响的情况下,会造成视觉系统对图像无法识别或误识别,针对这些缺点,创科提出了候补模板的学习功能的全新技术方案,在主模板无法匹配的情况下可以利用候补模板一一对比,大大改善了传统视觉系统的识别能力。

该套系统的另一个亮点是自动记录漏焊点的位置坐标以及焊接完成后自动归零回到出板位置,传统的视觉系统在焊线完成后还需要人工用显微镜来检测每个焊点是否有漏焊,这大大浪费了生产时间和人工成本。而创科这套系统提供错误列表自动记录功能,在焊盘因为少固晶或光线被遮住,相机无法取像以及图像质量确实太差,严重无法识别的情况下,该系统会记录所漏焊点的坐标位置,待系统自动焊线完成后自动回归到列表中每个错误位置点,实行手动焊线,待焊线完成后自动回到出板位置。