而近年来钢铁企业的整体效益下滑,部分企业亏损严重,但以生产气体产品为主的氧气厂(气体公司)经济效益良好,成为钢铁企业非钢产品收入的重要渠道。某中型钢铁企业氧气厂新建空分设备内含液化装置,投产以来仅低温液体外销年收入在2000万元以上。

如何在保证钢铁生产用气平稳的前提下,降低气体产品的能耗(即成本)、减少氧气放散率、提高外销收益,以此实现空分系统综合能耗最小化(经济效益最大化),日益成为业内关注的重点。

钢企空分系统有多种特性

国内工业气体的供应方案一般分三种:一是用户自备空分设备,自行管理并生产;二是由独立的气体供应商投资建厂,空分设备合作管理或单独管理,用户与之签订长期的购气合同;三是用户向气体零售商购买。

我国钢铁企业大多数采用第一种方式,但第二种独立供气方式近年来逐步兴起,以国外跨国公司和民营公司为主导,将国外普遍采用的气体公司规模化经营、分散供气的模式引入我国。而国内具有大型空分设备的企业,逐步出现将气体厂独立或合资,向社会提供多样化服务的趋势。

钢铁企业自备空分设备自行管理,具有供需灵活调整、统一调度、工辅系统配套等优势。但是由于钢铁生产工艺的特点,氧气放散率高、综合能耗水平低是普遍存在的问题。例如转炉炼钢间断性吹氧而空分生产连续供应,造成刚性的放散矛盾;为保证用户波动,氧气管网供气压力远大于用户实际需求,造成压缩能耗损失;氧气、氮气的用量不同,大型空分装置在生产中“保氮放氧”或“保氧放氮”,造成高纯度气体的浪费。

尽管目前先进空分装置具备一定的变负荷能力和较高的自动化水平,但以上钢铁企业固有的工艺特点,限制了先进空分设备的优势发挥。空分系统的运行具有如下特点:

范围广、跨度大,须要综合考虑的因素多。这包括气体的生产、储存、输送和使用等,既涉及气体生产计划,又涉及生产调度;涉及的空间跨度既包括空分系统机组,又包括不同的用户群。

涉及的因素多。钢企在进行管理和调度决策时,须考虑内部和外部多种因素,如生产设备、流程特点、生产成本、公司计划、市场需求、价格等因素。

突发性的决策多。由于气体使用的设备大多结构复杂,受影响因素多,设备故障和临时检修等问题也随之增多,增加了空分系统能源管理的难度。

由此可见,降低空分系统的能源消耗、提高空分产品的能源利用率,不仅涉及提高空分单体设备的效率(降低设备能耗),而且涉及到机组经济运行和用氧系统的合理调度问题。其前提是准确分析不同流程空分设备的产品能耗分摊问题。

研究能耗分摊 提升设备适应性

近年来国内投产的大型空分装置,具有氧气内压缩、液体转换能力强、变负荷迅速等新特点,与以往全低压外压缩气体空分设备相比有明显的流程变化,相应的产品能耗分摊和电耗分配也不同。以某75000Nm3/h空分装置为例,该空分装置上塔和粗氩塔为填料塔,液氧内压缩到一定压力后通过主换热器回收冷量,循环增压机以氮气为介质;液氧与液氮产品间具有相互转换的快速变负荷功能,同时具备以增减空气量为手段的常规变负荷能力。

对于该空分流程,各种产品的能耗分摊计算原则如下:以全低压空分氧、氮、氩全提取的能耗分摊比例作为计算基础,内压缩流程根据流程和产品特点修正。空分产品分为高压氧、中压氮、高压氮、液氧、液氮、液氩6种。空分产品分离能耗包括空压机压缩功。增压机能耗在于补充全液氧生产的冷量,因此计入液氧能耗中。高压氧能耗在液氧能耗基础上累加液氧泵压缩功耗,即高压氧能耗包括氧分离能耗、循环增压机能耗、液氧泵能耗。中压氮和高压氮能耗包括氮分离能耗、氮气压缩机能耗。液氮、液氩能耗应计算低温液体液化功耗。

工作人员按照空分设计工况,参照流程工艺,计算出空分设备的能耗分摊比例和单位产品电耗。当空分在变负荷工况下运行时,由于气体产品的产量不同,各产品能耗分摊比例和单耗也不同,须要根据具体变负荷运行数据进行重新核算。针对内压缩流程空分设备的产品能耗分摊表明,高压氧气能耗占比较高,主要在于全液氧运行内压缩能耗较高,相对于外压缩氮气产品占据主导地位。

依据空分设备的能耗分摊比例和单耗计算方法和结果,工作人员可以建立含有目标函数的能耗优化模型,使空分设备按照不同的变负荷工况运行,适应不同的气体用户需求和市场价格波动,能够满足能耗最低或经济效益最佳的运行要求。

建立空分系统经济运行模式

在钢铁企业,氧气主要用于炼钢转炉吹氧和高炉富氧冶炼,氮气用于钢铁产品热处理用惰性气体保护、高炉喷吹、转炉溅渣护炉等,氩气用于炼钢转炉复吹和炉外精炼。根据钢厂空分生产与供需模式,为了降低气体产品综合能耗,同时降低放散率、增加液体外销,钢铁企业空分系统的经济运行应从以下几个方面进行分析研究:

不同流程的空分设备,氧、氮、氩产品能耗组成不同,须要建立科学的核算方法。由于空分系统多种气体产品同时产生并且相互影响,将空分系统整体能耗分摊到不同产品中,使空分机组的优化运行有计算依据。

根据钢厂高炉富氧、炼钢吹氧和其他用户的用氧特点,建立相应的预测与跟踪模型,使空分变负荷运行方式与之匹配,将有效降低气体放散率和综合能耗。

大型空分机组具有液体生产能力和负荷调整功能。低温液体外销不仅提高经济效益,而且是生产能力缓冲的有效方式,应该将气体放散和机组能耗进行高附加值转化。

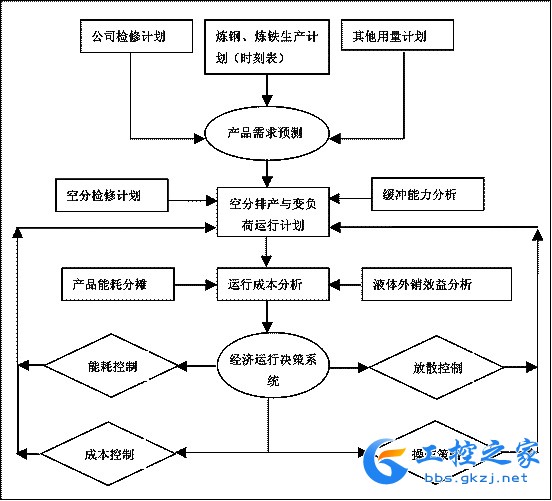

以上功能的实现,依托于空分装置变负荷能力、上下游用户的信息交换,但核心在于整体的优化模型设计。这包括空分能耗分析、气体缓冲系统分析、预测模型开发和建立经济运行专家系统。典型钢铁企业的空分系统经济运行与专家决策系统框图见附图。空分经济运行模式是建立在优化模型基础上的动态过程,在目前空分制造水平和自动化控制水平不断提高的条件下,能够实现钢铁企业生产保供的模式创新。

附图 空分经济运行与专家决策系统框图