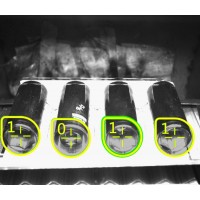

套筒正反检测系统

实际生产中,金属套筒采用人工上料,激光镭射打标、出料。由于人工上料方式的局限性,经常会有套筒放反的情况发生,导致出料后需要进行人工检查筛选,极大地降低了生产效率。

- 详细信息

概述:

实际生产中,金属套筒采用人工上料,激光镭射打标、出料。由于人工上料方式的局限性,经常会有套筒放反的情况发生,导致出料后需要进行人工检查筛选,极大地降低了生产效率。而镭射打标机的输送带长度和人工放料方式限制了视觉系统的架设方式,成像质量对比度低,干扰较大,且检测的产品类型多达几十种,传统图像处理技术误检率较高。采用深度学习系统的定位工具,识别率可达99.8%。系统方案:

1、采用500万高速工业相机,千兆网接口,数据传输稳定。2、12mm固定焦距工业镜头,捕捉兆级像素照相机的全部分辨率,低变形率,为焦点和光圈锁定调节螺钉,在整个屏幕范围内都具有高对比度及清晰度的图像。

3、290mm LED条形光源:CST系列LED环形光源采用高亮度、长寿命的LED发光管组成,均匀照射物体表面。

4、研华工业计算机,1千兆网口、RS232/485接口,Intel Core I5,GTX1060, 8G内存,250G固态,500G机械硬盘。

5、深度学习系统基础上开发的智能检测软件。

系统功能:

1、在线自动检测标套筒正反。2、自动剔除信号输出,设备可根据信号暂停输送带。

3、一次检测一套,精确记录当前生产情况,显示并输出实际统计信息。

系统特点:

1、检测率较高:99.8%检测正确2、套筒在工位上无论如何旋转,甚至轻微偏移,均可正确检出方向。

3、检测速度高,相机采图与图像处理时间控制在60ms内。

5、软件操作模块化,实际检测模型与检测软件分离,需要调节的参数少,简单易学,操作员上手快。

6、适用于任意尺寸的金属套筒检测(实际现场为36种规格),可按照不同产品型号,建立不同运行空间,3s切换程序。

7、统计信息可随时监控。

8、训练图片数量适中:每种类型提供80张左右。