一、背景

数据采集与监视控制系统,其应用领域很广,它可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。

在早些年代建造的一些工厂,各个设备仪表控制器等都是独立的系统,它们各自运作,彼此不发生关系。而随着自动化、计算机、网络通讯等各学科的迅猛发展,人们逐渐意识到有必要把生产过程中的所有设备数据集中管理,以便对整个生产过程做以分析、统计、查询。从而开始着手组建数据采集与监视控制系统。

而工厂先前运作的各种设备,由于当初设计时没有考虑到日后数据的统一管理,给设备的联网造成了诸多不便。使组建数据采集监控系统产生了很大的障碍。

二、问题

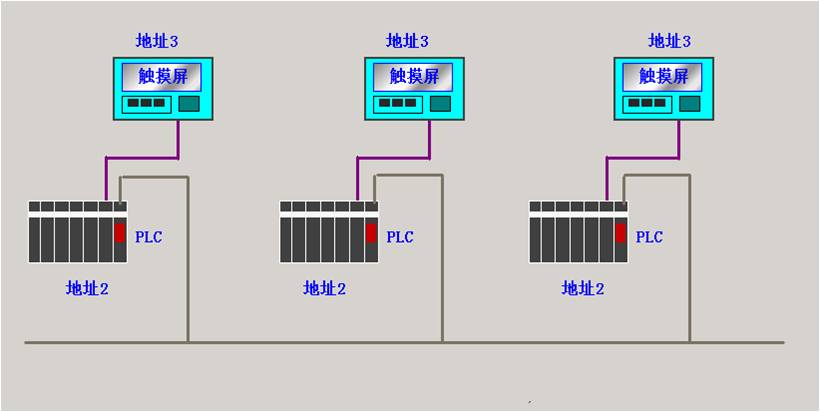

以西门子PLC S7-300为例,参数下图作以说明。

未进行设备组网之前,各个设备都是独立个体,一台PLC和一个触摸屏是一个基本单元。对于一些进口设备来说,PLC的设备地址和触摸屏的设备地址都是出厂时已经设置好的。

而这些成品设备,一般情况下使用者都不会都改变里面的程序及硬件配置,否则就会使PLC和上位触摸屏的通讯中断。

这样就会产生这样一种现象。如果这样的很多个单元想组网时,就会在一条总线上出现很多个设备地址相同的设备,通讯必然会产生异常。

三、解决方案

三、解决方案

要解决此问题,需要增加一些必要的硬件设备,还要针对通讯协议开发一个驱动程序。

这里我们在每一台PLC上增加了一个网关,把通讯介质从前的MPI线缆转成了以太网。在计算机端装好网关的驱动,这样可以对各个网关的运行参数进行配置。把每台PLC上连接的网关都设成不同的IP地址。注意要把计算机的IP地址设成和网关相同的网段。

至此,硬件连接部分的工作已经全部完成。

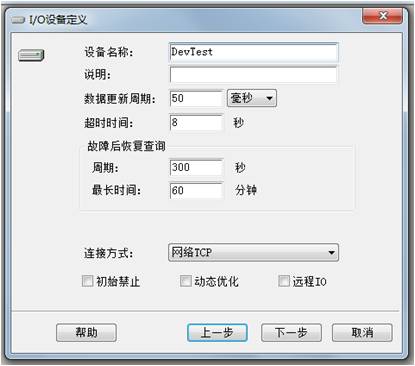

再建设备时,用专门为此开发的驱动,设备定义对话框处将不在出现设备地址的文本框,而连接方式也变成了网络TCP。设备定义处的IP地址,填写连接各设备的网关IP地址,端口号要设置成和配置软件中设置的一致。至此完成了设备的组态。

在点组态时,配置对话框还和西门子PLC S7-300点连接对话框一样。继续完成数据连接,

画面组态等工作。

四、总结

针对现场特殊情况,设备地址冲突,又不能随便改动设备地址的情况下,采用增加硬件,软件配合的方式,完美解决了不能正常通讯的问题。虽然增加了一些硬件成本,但综合考虑整个系统稳定性及长期的可维护性,这不失为一个良好的方案。

三、解决方案

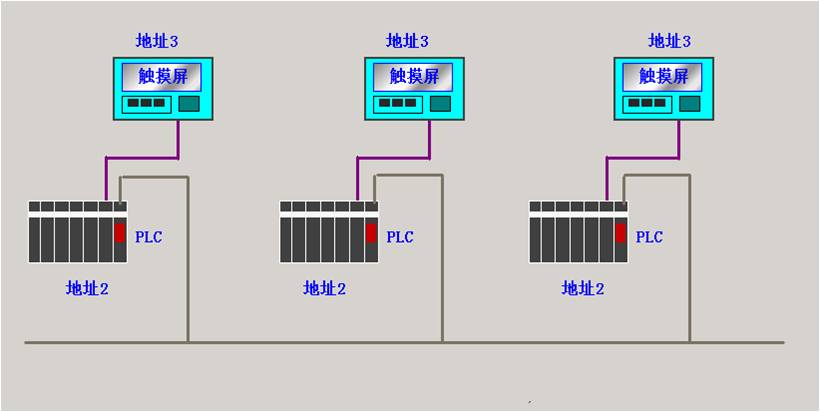

要解决此问题,需要增加一些必要的硬件设备,还要针对通讯协议开发一个驱动程序。

这里我们在每一台PLC上增加了一个网关,把通讯介质从前的MPI线缆转成了以太网。在计算机端装好网关的驱动,这样可以对各个网关的运行参数进行配置。把每台PLC上连接的网关都设成不同的IP地址。注意要把计算机的IP地址设成和网关相同的网段。

至此,硬件连接部分的工作已经全部完成。

三、解决方案

要解决此问题,需要增加一些必要的硬件设备,还要针对通讯协议开发一个驱动程序。

这里我们在每一台PLC上增加了一个网关,把通讯介质从前的MPI线缆转成了以太网。在计算机端装好网关的驱动,这样可以对各个网关的运行参数进行配置。把每台PLC上连接的网关都设成不同的IP地址。注意要把计算机的IP地址设成和网关相同的网段。

至此,硬件连接部分的工作已经全部完成。

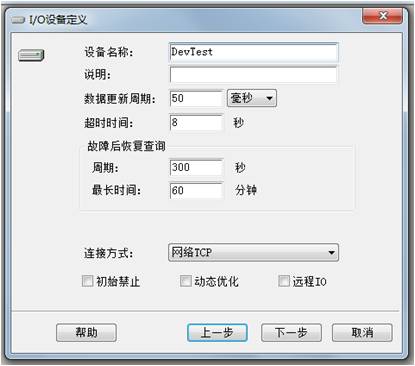

再建设备时,用专门为此开发的驱动,设备定义对话框处将不在出现设备地址的文本框,而连接方式也变成了网络TCP。设备定义处的IP地址,填写连接各设备的网关IP地址,端口号要设置成和配置软件中设置的一致。至此完成了设备的组态。

再建设备时,用专门为此开发的驱动,设备定义对话框处将不在出现设备地址的文本框,而连接方式也变成了网络TCP。设备定义处的IP地址,填写连接各设备的网关IP地址,端口号要设置成和配置软件中设置的一致。至此完成了设备的组态。

在点组态时,配置对话框还和西门子PLC S7-300点连接对话框一样。继续完成数据连接,

画面组态等工作。

四、总结

针对现场特殊情况,设备地址冲突,又不能随便改动设备地址的情况下,采用增加硬件,软件配合的方式,完美解决了不能正常通讯的问题。虽然增加了一些硬件成本,但综合考虑整个系统稳定性及长期的可维护性,这不失为一个良好的方案。

在点组态时,配置对话框还和西门子PLC S7-300点连接对话框一样。继续完成数据连接,

画面组态等工作。

四、总结

针对现场特殊情况,设备地址冲突,又不能随便改动设备地址的情况下,采用增加硬件,软件配合的方式,完美解决了不能正常通讯的问题。虽然增加了一些硬件成本,但综合考虑整个系统稳定性及长期的可维护性,这不失为一个良好的方案。