近年来,我国刀具行业持续高速增长,虽经世界金融风暴袭击,发展势头却依然不减,尤其是金属切削刀具的市场需求量逐年猛增。与此同时,质检问题却一直困扰着刀具制造行业。随着国内检测技术的提升,金属切削刀具行业急需智能化的检测方式。

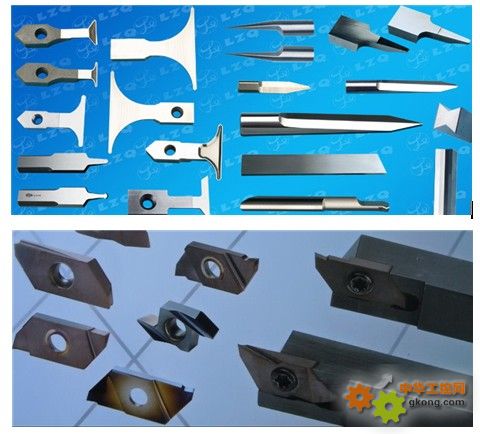

各类金属切削刀具

刀具又称切削刀具,是机械制造中用于切削加工的工具,按照用途来讲,一般可用于切削金属、木材、石材等。金属切削刀具用于加工金属制品,因此所用材质非常坚固,这类刀具的切削部位(也就是刀片)的生产原料早先一般是高速钢、工具钢,后又发展到今日的超硬材料如硬质合金、陶瓷、金刚石、立方氮化硼等,此类刀具也广泛应用于航空航天、汽车、航海、机械加工、石油矿山开采等各个领域。

从发产品向展趋势来看,我国刀具行业面临着由低端高端产品过渡的时期,汽车、模具、航空航天等行业的高、精、尖的复杂刀具将是我国现代高效刀具的主要生产方向,未来几年,金属切削刀具行业也将迎来其高速发展时期。随着“十二五”期间的到来,这一行业将呈现群雄逐鹿激烈竞争之态。

据统计数据显示,2010年国内市场的刀具消费总额达到350亿元,居全球第一,2011年再创新高,达到400亿元。目前,华东、华南和华北地区是金属切削刀具销售密集区域,三个区域占据着中国金属切削刀具销售额的70%-80%。与国内庞大的市场容量形成鲜明对比的是,高端刀具的市场份额被国外生产商所占据,目前我国进口刀具约占市场总量的1/3,而且全是现代高效刀具。生产及检测模式的滞后,严重影响了国内金属切削刀具行业的发展。

众所周知,金属切削刀具的检测问题困扰行业多年,多次出现质量事故,急需提高质检水平。在快速发展的背后,企业也清醒地认识到,随着金属切削刀具在日常生活中的广泛应用,相关产品的质量对企业来说至关重要,其质检问题也面临严峻的考验。据悉,国内的检测设备供应商投入大量精力,致力于高端检测设备的研发,以期达到快速、精准、高效的检测效果。未来几年,智能化检测将主导金属切削刀具的生产,并藉此代替传统的质检模式。

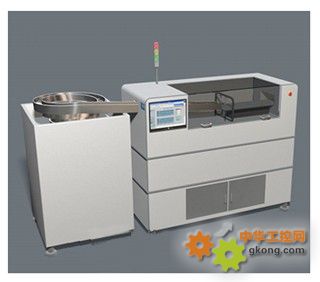

刀片是刀具的核心切削部位,生产检测状况尤为关键。近日,北京领邦仪器技术有限公司为某刀具生产商“量身定做”了一套检测系统——硬质合金刀片快速检测设备方案,采用光学非接触式测量方式,快速检测硬质合金刀片的尺寸公差、形位公差等。该设备方案不仅能极大提高检测精度与效率,还能大幅节省检测成本。经过小幅调整后的方案设备,也可适用于各类片状刀具和长条形零件的检测,为相关厂商带来了福音。

硬质合金刀片检测设备外观

据了解,该刀具厂目前对刀片的检测方法是:使用游标卡尺检测刀片的厚度偏差,用手指压覆及目测查看平弯变形。这种检测方法的检测精度低、人工肉眼检测受主观情绪影响大、达不到全检、效率低。随着刀具制造厂商对产品要求越来越高和企业品质意识的不断提高,采购先进的自动检测设备已经成为企业提高刀具品质、提升市场竞争力的迫切需求。

随着金属切削刀具行业的深入拓展,以及市场需求量的不断扩大,新型检测设备将大有作为。而智能化检测近年来能广泛应用于制造业,得益于天时地利人和三大关键因素齐聚。智能化检测会让金属切削刀具更可靠安全,为制造业厂商创造更大的经济效益。