1 引言

宝钢三期工程1420冷轧厂的酸轧机组由连续酸洗线(cpl)和1350mm五机架串列式冷连轧机(tcm)组合而成,该五机架的1、2、3号机架为上、下工作辊传动的四辊式cvc轧机,4、5号轧机为上、下支撑辊直接传动的六辊式cvc轧机。该主传动电机为隐极同步电机,采用了交—交变频矢量控制系统simadynd,调速性能优越,速度环静态精度为0.01%,调节时间为50ms,电流环调节时间为6.5ms。

2 系统概述

五机架主传动控制柜控制系统主要由整流变压器、主传动同步电动机、定子三相绕组供电的交-交变频器晶闸管柜、转子(激磁)绕组供电的整流晶闸管柜以及simadynd控制柜等组成,如图1所示。

3 电机属性

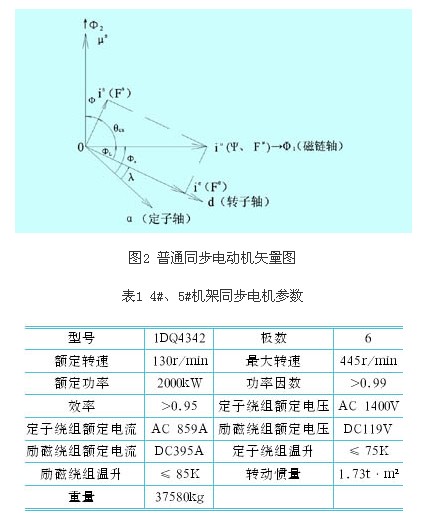

酸轧机组的五机架主传动电机采用西门子的交流同步电动机,为(转子)直流激磁的隐极同步电机。普通同步电动机矢量图如图2所示。4#、5#机架同步电机参数如表1所示。

4 交—交变频矢量控制系统原理

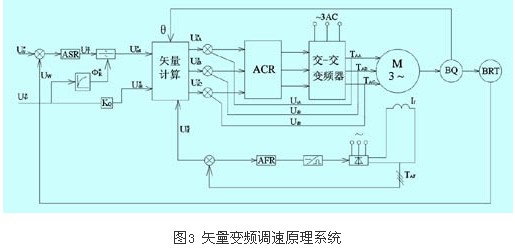

如图3所示,主传动矢量控制变频调速系统主要包括矢量控制、速度控制、电流控制等环节,采用了双闭环结构形式,转速调节器asr的输出即转矩给定信号,除以磁通模拟信号,得定子电流转矩分量给定信号,将、按功率因数要求给定的以及来自位置变换器bq的旋转坐标相位角θ等一起输给矢量运算器,得出定子三相电流给定值、、和励磁电流。跟随值iia、iib、iic与给定值、、相比较,送入电流调节器acr,由此得出变频器的控制脉冲,而通过励磁电流调节器afr控制转子励磁电流if。该矢量控制系统的动态性能与直流电动机调速性能相当,功率因数接近于1,效率也很高。

5 电压模型和电流模型控制原理

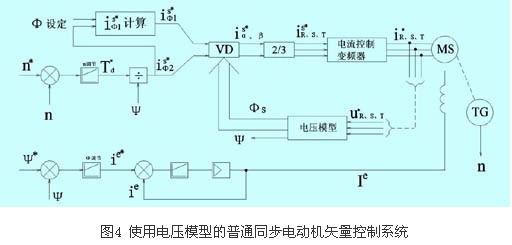

在矢量控制系统中,磁道检测包括两种方式,分别为电压模型和电流模型。电压模型是利用测取的定子三相电压实际值、、直接计算电机磁通ψ和位置角,其中ψ用于磁通闭环控制,值用于坐标变换,使得矢量控制输出的是三相电流给定值。电压模型控制系统如图4。

由于电压模型是通过测得的实际值进行计算的,在低速时(当速度在5%以下时)定子绕组电动势很小,计算误差大,因此在低速时电压模型不准确,主要通过电流模型计算ψ和。

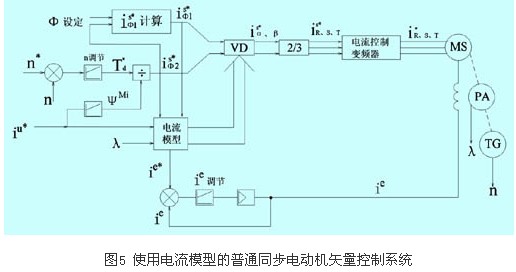

电流模型是根据定子电流励磁分量给定值、转矩分量给定值、磁通给定值ψ*以及转子位置角λ,计算出励磁电流给定值ie*和磁通幅值ψ、磁通位置角。电机低速运行时矢量速度闭环控制采用电流模型。电流模型控制系统如图5所示:

在4#机架主传动控制系统中,矢量控制采用软件模块化结构,其中实际值检测处理采用iwe模块,电压模型采用umo模块,电流模型采用imo模块。当电机速度在5%以下时,电流模型imo起作用;当电机在满负荷转速的5%~10%之间运行时,电压模型umo和电流模型imo同时起作用,磁通值及其位置角取两者的加权计算值;当电机速度在10%以上时,电压模型umo起作用。

6 一起主传动跳电故障处理及原因分析

6.1 故障处理过程

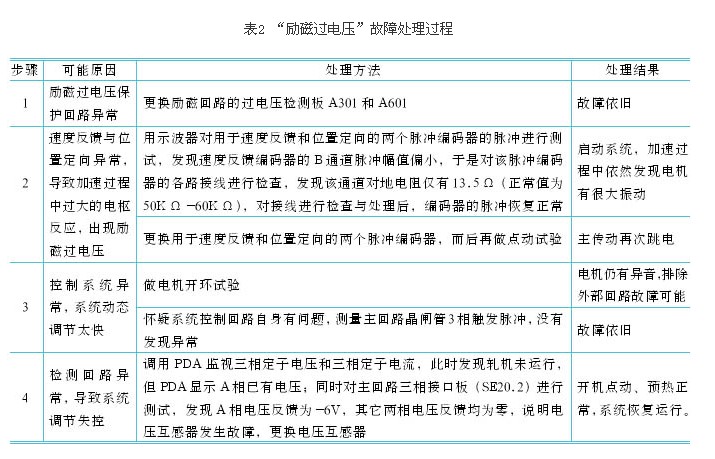

2005年某日,1420冷轧酸轧机组更换4#机架上、下工作辊后,当轧机出口速度加速到200m/min时,4#机架下辊主传动跳电。操作盘op45显示励磁直流侧电压过高,即报“励磁过电压”故障,电机速度振荡。根据该故障现象,逐步排查可能的故障原因,处理过程见表2。

6.2 故障原因分析

对更换下线的电压互感器进行检查,发现该电压互感器输出对正负电源的阻抗相差很大,内部电路出现异常导致电压互感器a相电压不正常,导检测回路发生故障,这是造成4#机架下辊主传动跳电的根本原因。

在电机低速启动(速度在5%以下)时,由于不需要用到三相电压的反馈值以此时电机并没有跳电。电机转速介于最大转速的5%~10%时,电机由电流模型和电压模型共同进行控制,并逐步转向电压模型控制。此时由于电流模型还在起作用,所以电机还没有失控;但随着电流模型作用减弱,a相电压不衡产生的影响越来越严重,电机的振动加剧。

当轧机出口速度加速到200m/min(最大出口速度为1800m/min)时,4#机架下辊主传动跳电,也就是在矢量控制系统从电流模型控制转向电压模型控制以后发生了跳电。此时,电压变换器输出偏大,另外两相、正常。此时,通过电压模型计算可知ψ偏大,再经过磁通调节器和pi调节,得到电机转子励磁电流ie变小。当转子励磁电流ie变得足够小时,转子侧回路近似开路,感应出高电压,导致“励磁过电压”跳电。

7 结束语

在本次故障处理中,有几个方面值得注意:

(1)霍尔ct、pt内部采用电子集成元件,容易出现故障,或发生输出零漂,需要定期进行试验与调零;

(2)电机开环试验是判断主回路和控制系统是否正常的好方法;

(3)在处理大型的电机故障时,应该密切关注定子的三相电压和电流以及转子电流,以便尽快从中找出故障的原因。